Оказывается, в промышленных масштабах выпекать можно не только хлебобулочные изделия, но и свежие рязанские кирпичи, которые славятся в нашей и соседних областях. И даже процесс приготовления чем-то схож, начиная от замешивания «теста» и заканчивая томлением в печи. Вот только на выходе получаются не горячие пирожки, а качественный крепкий строительный материал, который кирпичик к кирпичику готов к транспортировке. Рецепт приготовления кирпичей корреспондент делового портала YA62.ru вызнал, побывав на Рязанском кирпичном заводе.

Рязанский кирпичный завод — предприятие в нашем регионе уникальное. Здесь производится настоящий глиняный кирпич. Есть в городе еще и производство силикатного аналога, но, как говорят сотрудники РКЗ, — это уже совсем не то. О том же, что значит это самое «то», рассказал нам специалист по маркетингу Владимир Скачков.

С чего начинается любой настоящий кирпич? С качественной глины. Как и положено, добывают ее из недр земли и привозят с месторождений прямо к кирпичному заводу, где огромных барханах она хранится и выдерживается на воздухе несколько дней.

— После этого глину засыпают в грузовые машины и подвозят к помещению накопителя, — рассказывает Владимир. — Оно называется «приемное отделение». На следующем этапе сырье перетирается практически в пыль, избавляется от лишнего сора и образует однородную влажную массу, из которой в последствии и будет лепиться кирпич.

Стоит отметить, что классический облицовочный кирпич производится из чистейшей красной глины, в состав которой не добавляется более ничего.

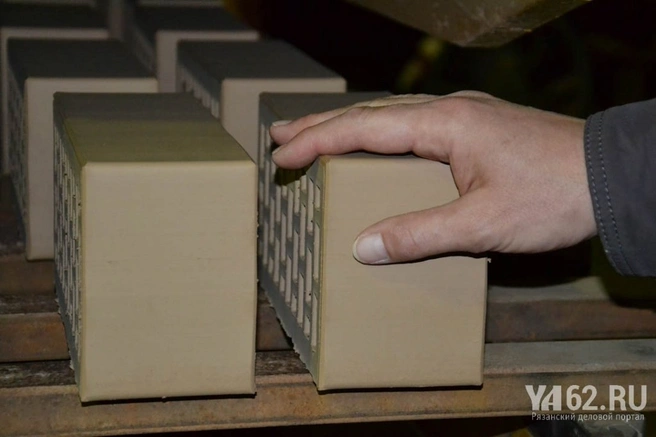

После того, как глиняная масса готова, она поступает в специальный пресс, через который выдавливается в виде сформировавшегося бруса. Внутри он уже имеет все необходимые для будущего кирпича отверстия и углубления. Остается только нарезать его на специальной машине, чтобы получить окончательную форму изделия.

— На этом этапе глина, естественно, мягкая, — отмечает Владимир. — И велика вероятность деформации кирпича на конвейере. Брак собирается отдельно и возвращается на первый этап изготовления, где снова перемалывается в сырье.

Те же мягкие кирпичи, которые прошли естественный отбор и оказались годными, отправляются по конвейеру в накопитель. Одна тележка вмещает около полутора тысяч штук будущих кирпичей. Все они загоняются в сушилку, вместимость которой до 30 тысяч будущих готовых изделий.

— Срок пребывания кирпича в печи зависит от того, какого рода продукт мы в данный момент изготавливаем, — объясняет Владимир. — Некоторые стоят до двух суток. Но, вообще, это коммерческая тайна.

Температура в печи увеличивается постепенно: от комнатной до 100 °C. Это происходит для того, чтобы также постепенно из глины уходила влага. То есть кирпичи подвергаются сушке, и в глине остается не более 3-4% влажности.

Готовое изделие вынимается из печи и отправляется по конвейеру в очередной накопитель, который станет перевалочным пунктом между двумя печами. За этим процессом следят сразу два робота.

— А за роботами, в свою очередь, следят люди, — отмечает Владимир. — Нет, они, конечно, могут и сами работать. В смысле, роботы. Но лучше глаз с них все-таки не спускать.

Машина под руководством человека весьма бережно переставляет кирпичи на сушильные вагонетки, прежде чем отправить изделия в самую горячее место на заводе — печь обжига.

— Печь обжига простирается практически по длине всего завода, — показывает Владимир. — Она такая длинная, потому что в течение нескольких дней по ней ползут кирпичи, которые окончательно приготавливаются, и на выходе мы имеем «горячие пирожки» производства Рязанского кирпичного завода.

По словам сотрудников, печь работает круглосуточно, и также в течение 24 часов перемещается по ней продукция РКЗ. Этот процесс никак нельзя остановить, иначе встанет все производство.

Печь обжига имеет несколько температурных режимов: где-то до середины ее градус повышается до 1 000 °C, а потом начинает постепенно снижаться, пока кирпич не станет просто теплым, и его можно будет спокойно касаться рукой.

Теперь кирпич окончательно готов. Остается только бережно упаковать его, чем и занимаются роботы предприятия. Изделия отправляются на конвейер, откуда переносятся умной машиной на деревянные поддоны и укладываются блоками, по восемь слоев.

— Каждый слой робот заботливо прокладывает бумагой, — обращает внимание Владимир. — Это происходит для того, чтобы кирпич, во время длительного путешествия, не терся друг о друга в грузовиках от сильной тряски. Иначе образуются царапины и сколы. Благодаря бумаге этого удается избежать.

Единственным неавтоматизированным участком Рязанского кирпичного завода остается упаковочный отдел. Там не роботы, а люди обтягивают термопленкой кирпичные блоки на поддонах, пропускают их через специальную сушилку, где под действием высоких температур пленка сжимается и становится герметичной.

Остается дело за малым — отгрузить готовые и упакованные блоки на участок продукции, подготовленной для транспортировки. Стоит отметить, что, на первый взгляд, территория кирпичехранилища даже больше, чем сам цех по его производству.

Отгрузка кирпича происходит каждый день и осуществляется наземным транспортом.

— По статистике, наш завод ежегодно выпускает более 46 миллионов кирпичей, — отмечает Владимир. — Что еще сказать? Рязанский кирпичный завод — самый лучший!

Вот такое вот «маленькое и скромное» производство горячих пирожков из свежей глины.

Больше фото ЗДЕСЬ

Пекла кирпичи Дарья Копосова