А вы ноктюрн сыграть смогли бы на флейте водосточных труб? И мало кто мог бы подумать, что слова классика имеют вполне буквальное воплощение. В Рязани есть целый оркестр, который знает каждую партию каждой трубы нашего города, следит не только за уже существующими инструментами, но и осуществляет производство новых, не менее музыкальных. Корреспонденту делового портала YA62.ru удалось провести промышленный шпионаж в производственном цехе фирмы «Канал», и выяснить, что фирма веников не вяжет, зато отлично крутит трубы.

Специализация фирмы — отвод продуктов сгорания из помещения и вентиляция, а потому производятся не только фасонные изделия, но и трубы.

Процесс производства необходимого оборудования начинается не с железа, а с бумаги и карандаша, когда заказчик приходит к инженеру-замерщику и рассказывает, что именно ему необходимо для того, чтобы комфортно жилось. Когда проект будущего изделия готов и утвержден, дело принимает более грубые, металлические формы.

В производственный цех доставляется металл либо листами, либо рулонами, которые раскатываются, распрямляются и попадают на стол для плазменной резки.

— Сейчас жестянщики не чертят на листах чертежи старым дедовским способом, а используют для вырезания деталей компьютер с числовым программным обеспечением, — рассказывает Юрий Сергеев, начальник цеха по изготовлению труб. — Эта установка необходима для того, чтобы делать наиболее сложные детали разных форм. Погрешность вырезанных деталей относительно чертежей составляет всего 0,2 миллиметра.

Если же необходимы прямые линии, то в ход идут гильотинные ножницы. Это электронная установка, которой слесарь-жестянщик задает параметры для резки и машина их выполняет.

Что касается труб, то они скатываются уже из готового отрезанного листа на специальной установке, состоящей из нескольких втулок разных размеров. Это необходимо для скручивания труб разных диаметров — от самой узкой до самой широкой. Лист проходит между втулками, которые сворачивают его и загибают под необходимым диаметром. Процесс этот занимает, по сути, несколько секунд. А сам станок регулируется в зависимости от того, какого диаметра должна получиться труба.

При скручивании, у будущей трубы остается захлест, который и используется в процессе сшивания краев. Это может происходить несколькими способами, в зависимости от характеристик металла: сваркой или на специальном станке для откатки фальца. Если первый вариант в дополнительных сведениях не нуждается, то фальцовка для человека непосвященного в технологический процесс — зверь невиданный. Фальц, или, как говорят те, кто с металлом на «ты», американка используется чаще всего для сборки прямоугольных труб. Край металлической детали сгибается таким образом, что в него можно вставить другую деталь, словно в пазл. За счет этого и происходит прочная сцепка.

Еще на заводе есть очень важная вещь — зиговочная машина. С ее помощью на трубах катается (не путать с «кидается») зига. Это необходимо для того, чтобы при стыковке труб край той, которая надевается сверху, доходил до определенного уровня и останавливался за счет выступающего из трубы ребра — зиги. На той же установке осуществляется уменьшение диаметра трубы, чтобы можно было совместить несколько деталей. Выглядит это красиво и даже завораживает. Гофрированные края трубы при установке помогают монтажникам-высотникам избежать лишних трудностей.

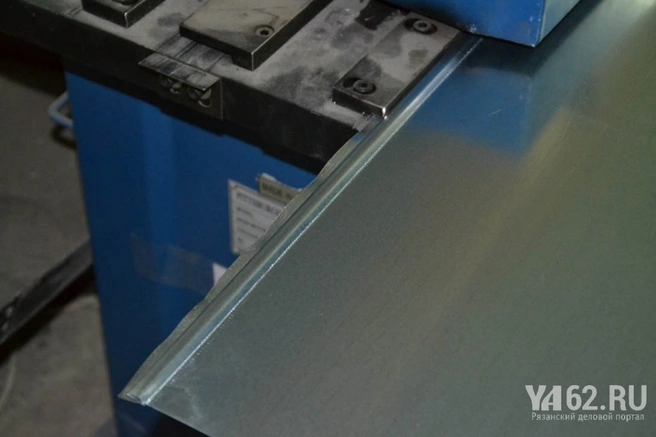

Гидравлический гибочный станок необходим для создания воздуховодов прямоугольного и квадратного сечения, где в основе деталей лежат прямые углы. Это современная установка, позволяющая работать с металлом разного свойства и толщины.

Есть на предприятии и гордость завода — станок для развальцовывания трубы. Его мастера «Канала» сделали сами и служит он для того, чтобы увеличивать диаметр трубы для дальнейшей сборки системы. Край становится шире и в него вставляется более узкий край следующей составной части.

Предположим, что с производством новых труб мы уже разобрались и все поняли. Но все прекрасно знают, сколько в городе и области домов старого фонда, трубы в которых уже либо сами не подлежат ремонту, либо конструкция здания не предполагает их замены. Что же делать в таких случаях?

— У нас есть специальная установка, с помощью которой мы обрабатываем поврежденные трубы изнутри. Для этого берется синтетический чулок необходимой длины и опускается внутрь трубы. К нему подключается нагревательная установка, которая повышает температуру этого чулка. Наполнитель постепенно расширяется, но стенки канала не дают ему делать это бесконтрольно. Через определенное время генератор выключается и внутренний чулок фиксируется в том положении, в котором был разогрет. Таким образом он плотно облегает стенки трубы изнутри, создавая герметичность структуры. Этот чулок весьма прочный и устойчивый практически ко всему.

Но, как оказалось, мало сделать просто трубу. Для того, чтобы она исправно работала в наших суровых климатических условиях, как и все в России, трубу необходимо утеплить.

— Наш завод — единственный в регионе, который занимается утеплением труб при производстве, — отмечает Виктор Болотников, директор фирмы «Канал». — Это сложное и кропотливое дело, в котором точность крайне важна. Так как труба двойная, ее внешняя и внутренняя часть должны быть соосны, чтобы и та, и другая совпадали со следующей частью трубы. Малейшее смещение не позволит собрать конструкцию.

Миллиметр вправо, миллиметр влево — и все, все труды насмарку. Процесс утепления труб называется «сэндвичем». И тому есть вполне понятное обоснование: между внутренней и внешней деталью прокладывается внушительный слой утеплителя, который предварительно нарезается на станке, который управляется компьютером. Одна проволока движется по горизонтали, другая — по вертикали, и режут они утеплитель со скоростью 40 метров в секунду. Оператор за компьютером управляет этой машиной и задает необходимые параметры, чтобы прокладка утеплителя была именно того размера и формы, которые необходимы для будущей трубы.

Теперь труба полностью готова и ее можно загружать и перевозить на объект. По приблизительным подсчетам в день на «Канале» производится порядка 60-70 труб. Сейчас организация обслуживает 15 объектов по 1000 двойных труб на каждый, то есть 30 тысяч утепленных полноценных деталей. Помимо этого производятся еще вентиляционные трубы, конструкции больших диаметров, и вообще все виды труб, которые мы видим на улице каждый день или догадываемся об их существовании. По словам директора завода, в месяц 30 тонн жести превращается в полноценные детали для будущих дымоходов, газопроводов и вентиляций.

Если вам все еще кажется, что производство труб — процесс скучный и максимально технологический, то смею разочаровать: оказывается, даже в таком деле есть место творчеству.

— Сейчас наступит зима, после Нового года спрос на производство труб снизится, и можно будет отдохнуть от рутины и придумать что-нибудь интересное, — делится своими планами относительно рабочего процесса Виктор Болотников. — Будем запускать новую машину, посмотрим, на что она способна. А вообще, мы часто пробуем на производстве что-то новое, что может пригодиться в будущем. К примеру, узнали недавно, что в Туле стали выпускать такую краску, которая, якобы, заменяет собой несколько слоев утеплителя. Заказали себе пять литров этого чуда, стали тестировать в своей лаборатории. Ничего не происходит. Что есть она, что нет ее. Звоним в Тулу, рассказываем о результатах. Нам говорят: не так вы все сделали. Мы: а как надо? Все равно ничего не получилось. Потому что краска — как краска, и ничего пока не заменит старый добрый утеплитель. Мы всегда на практике руководствуемся правилом: доверяй, но проверяй. Прежде чем запустить целое производство чего-то нового, нужно все детально проработать и провести много тестов.

На трубе играла Дарья Копосова

Больше фото ЗДЕСЬ