Импортозамещение в строительной индустрии

Российская компания ТЕХНОНИКОЛЬ на несколько десятилетий опередила актуальную сегодня повестку импортозамещения.

В 2024 году в нашей стране впору праздновать уникальный юбилей: десять лет, как Россия взяла курс на импортозамещение товаров. Два года назад тенденция к сырьевой и технологической независимости проникла во все промышленные сферы, а кабинет министров даже утвердил новую трехлетнюю программу импортозамещения, предполагающую направить на эти цели 247 млрд рублей.

По данным Министерства строительства и ЖКХ РФ, в 2023 году доля импорта строительных материалов и оборудования варьировалась от 5,7% для массового жилищного строительства, до 22,8% для промышленных объектов. Однако уход зарубежных поставщиков не повлек за собой дефицита на рынке материалов, поскольку он полностью обеспечивается российской продукцией.

В числе предприятий, поймавших тренд импортонезависимости задолго до того, как это стало мейнстримом – производитель кровельных, гидроизоляционных и теплоизоляционных материалов ТЕХНОНИКОЛЬ.

По данным Министерства строительства и ЖКХ РФ, в 2023 году доля импорта строительных материалов и оборудования варьировалась от 5,7% для массового жилищного строительства, до 22,8% для промышленных объектов. Однако уход зарубежных поставщиков не повлек за собой дефицита на рынке материалов, поскольку он полностью обеспечивается российской продукцией.

В числе предприятий, поймавших тренд импортонезависимости задолго до того, как это стало мейнстримом – производитель кровельных, гидроизоляционных и теплоизоляционных материалов ТЕХНОНИКОЛЬ.

Так, в строительной индустрии прошли несколько значимых этапов импортозамещения, где ТЕХНОНИКОЛЬ сыграла ключевую роль:

1998

2008 и 2014

2022

Резкая девальвация рубля и рост внутреннего спроса на строительном рынке. Доля импорта снизилась до 10%.

В это время ТЕХНОНИКОЛЬ активно развивает свой бизнес в России.

В это время ТЕХНОНИКОЛЬ активно развивает свой бизнес в России.

Экономически спад и применение санкций сделали западные материалы неконкурентоспособными для строительного российского рынка. Для отечественных производителей появилась возможность выводить свои продукты на экспорт, чем и воспользовалась ТЕХНОНИКОЛЬ. Компания стала создавать строительные решения, которые опережали тенденции западных конкурентов.

Импортозамещение сырья и оборудования в промышленности. Как и прежде, ТЕХНОНИКОЛЬ активно развивается в этом направлении.

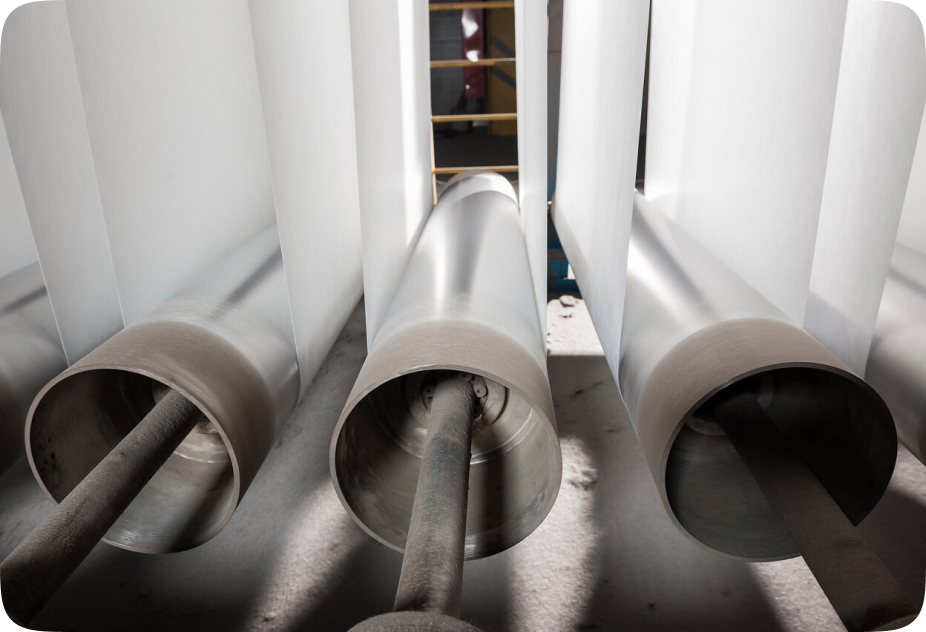

Современные заводы

Сегодня Рязань можно смело назвать кровельной столицей мира. Здесь производятся все типы кровель.

У компании ТЕХНОНИКОЛЬ здесь расположены десять заводов по производству строительных материалов. На предприятиях в нашем городе реализуются инвестиционные проекты, которые способствуют созданию рабочих мест, развитию и технологическому оснащению предприятий, модернизации линий, повышению уровня безопасности и заботе об окружающей среде. Кроме того, компания вкладывает инвестиции в инфраструктуру города и улучшение жизни людей.

У компании ТЕХНОНИКОЛЬ здесь расположены десять заводов по производству строительных материалов. На предприятиях в нашем городе реализуются инвестиционные проекты, которые способствуют созданию рабочих мест, развитию и технологическому оснащению предприятий, модернизации линий, повышению уровня безопасности и заботе об окружающей среде. Кроме того, компания вкладывает инвестиции в инфраструктуру города и улучшение жизни людей.

Завод «Технофлекс»

1999 год

Производит: Гидроизоляционные и кровельные битумно-полимерные материалы, такие как гидроизоляция для фундаментов, дорог, тоннелей и т. д.

Цифра года: В 2023 году завод выпустил порядка 60 млн кв. м продукции.

Любопытный факт: Ежегодного выпуска продукции хватило бы, чтобы полностью обернуть нашу планету дважды. На производственных линиях завода внедрена технология искусственного интеллекта.

Экология: Завод сертифицирован по международному стандарту управления качеством окружающей среды ISO 14001. Также в процессе производства применяется вторичное сырье для снижения нагрузки на экологию. Организован раздельный сбор всех отходов, и ежегодно снижаются нормы затрат энергоносителей на единицу выпуска продукции.

Цифра года: В 2023 году завод выпустил порядка 60 млн кв. м продукции.

Любопытный факт: Ежегодного выпуска продукции хватило бы, чтобы полностью обернуть нашу планету дважды. На производственных линиях завода внедрена технология искусственного интеллекта.

Экология: Завод сертифицирован по международному стандарту управления качеством окружающей среды ISO 14001. Также в процессе производства применяется вторичное сырье для снижения нагрузки на экологию. Организован раздельный сбор всех отходов, и ежегодно снижаются нормы затрат энергоносителей на единицу выпуска продукции.

Завод «Шинглас-1»

2005 год

Один из первых современных заводов по производству гибкой черепицы в России

Производит: Гибкую черепицу

Цифра года: В 2023 году произведено 7 млн кв.м продукции

Любопытный факт: это первое предприятие на территории России по производству высококачественной гибкой черепицы и фасадной плитки на основе окисленного и модифицированного вяжущего, которая используется на кровлях любой конфигурации, сложности и формы.

Производит: Гибкую черепицу

Цифра года: В 2023 году произведено 7 млн кв.м продукции

Любопытный факт: это первое предприятие на территории России по производству высококачественной гибкой черепицы и фасадной плитки на основе окисленного и модифицированного вяжущего, которая используется на кровлях любой конфигурации, сложности и формы.

Завод «Шинглас-2»

2013 год

Производит: первое предприятие в России по автоматизированному производству многослойной гибкой черепицы.

Цифра года: В 2023 году произведено 16 млн кв.м продукции

Любопытный факт: Продукцией, выпускаемой заводом за год, можно покрыть более 200 тысяч домов и обеспечить надёжной кровлей семьи, проживающие в них.

Экология: На предприятии организован раздельный сбор отходов. Более 450 тонн отходов было передано на повторную переработку в 2023 году.

Цифра года: В 2023 году произведено 16 млн кв.м продукции

Любопытный факт: Продукцией, выпускаемой заводом за год, можно покрыть более 200 тысяч домов и обеспечить надёжной кровлей семьи, проживающие в них.

Экология: На предприятии организован раздельный сбор отходов. Более 450 тонн отходов было передано на повторную переработку в 2023 году.

«Завод ТЕХНО»

2006 год

Производит: Базальтовую теплоизоляцию из каменной ваты, субстраты для тепличных хозяйств, судостроительную изоляцию.

Цифра года: Ежегодно производится более 4 млн кубометров утеплителя.

Любопытный факт: Предприятие изготавливает более 140 марок продукции из каменной ваты. Основным сырьем для производства каменной ваты являются горные породы габбро-базальтовой группы.

Экология: Защита атмосферного воздуха производится с помощью мощных агрегатов, позволяющие улавливать газы и частицы в фильтры, а также с помощью сжигания ваграночных газов в камерах дожига. Отходы, получаемые при изготовлении базальтового утеплителя, не вывозятся на свалку, а перерабатываются во вторичное сырье для выпуска продукции. Более 50% площадей завода занимает очистное оборудование.

Цифра года: Ежегодно производится более 4 млн кубометров утеплителя.

Любопытный факт: Предприятие изготавливает более 140 марок продукции из каменной ваты. Основным сырьем для производства каменной ваты являются горные породы габбро-базальтовой группы.

Экология: Защита атмосферного воздуха производится с помощью мощных агрегатов, позволяющие улавливать газы и частицы в фильтры, а также с помощью сжигания ваграночных газов в камерах дожига. Отходы, получаемые при изготовлении базальтового утеплителя, не вывозятся на свалку, а перерабатываются во вторичное сырье для выпуска продукции. Более 50% площадей завода занимает очистное оборудование.

Завод «ТЕХНОПЛЕКС»

2006 год

Производит: Теплоизоляцию из экструзионного пенополистирола.

Цифра года: Ежегодно производится более 1 млн кв. м продукции.

Любопытный факт: Производимый материал используется не только для строительства зданий, но и для устройства железных и автодорог, аэродромов и взлетно-посадочных полос, в том числе в условиях вечной мерзлоты.

Экология: Уровень рециклинга на предприятии доходит практически до 100%. Все обрезки после формирования кромок и фрезеровки плит попадают в экструдер и далее перерабатываются в гранулы, чтобы вновь отправиться на производство в качестве сырья.

Цифра года: Ежегодно производится более 1 млн кв. м продукции.

Любопытный факт: Производимый материал используется не только для строительства зданий, но и для устройства железных и автодорог, аэродромов и взлетно-посадочных полос, в том числе в условиях вечной мерзлоты.

Экология: Уровень рециклинга на предприятии доходит практически до 100%. Все обрезки после формирования кромок и фрезеровки плит попадают в экструдер и далее перерабатываются в гранулы, чтобы вновь отправиться на производство в качестве сырья.

Завод «Лоджикруф»

2008 год

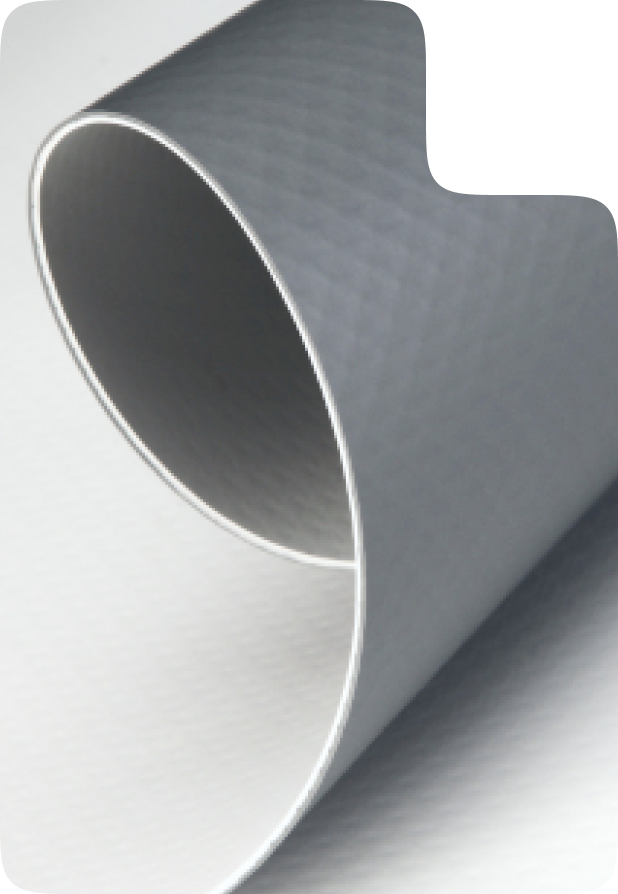

Производит: Полимерные гидроизоляционные мембраны для гидроизоляции плоских эксплуатируемых и неэксплуатируемых кровель, фундаментов, тоннельных сооружений, искусственных водоемов, бассейнов и т. д., а также профилированные мембраны.

Цифра года: Оборудование позволяет производить 25 млн кв. м продукции в год.

Любопытный факт: Объемом кровельных ПВХ-мембран, выпущенным в 2023 году, можно покрыть крыши 23 тысяч типовых пятиэтажек.

Экология: Завод оснащен газоочистным оборудованием, в том числе рукавными фильтрами, системами очистки воздуха. На заводе внедрен раздельный сбор отходов.

Цифра года: Оборудование позволяет производить 25 млн кв. м продукции в год.

Любопытный факт: Объемом кровельных ПВХ-мембран, выпущенным в 2023 году, можно покрыть крыши 23 тысяч типовых пятиэтажек.

Экология: Завод оснащен газоочистным оборудованием, в том числе рукавными фильтрами, системами очистки воздуха. На заводе внедрен раздельный сбор отходов.

Завод LOGICPIR – первый

в России завод ПИР

в России завод ПИР

2015 год

Производит: Теплоизоляцию LOGICPIR на основе пенополиизоцианурата.

Цифра года: Производственная мощность составляет 30 млн кв. м продукции в год.

Любопытный факт: В 70-е годы XX века пенополиизоцианурат применялся советскими инженерами для теплоизоляции топливных баков ракет-носителей космической программы "Буран-Энергия". Сейчас материал доступен для строительного рынка. Количеством произведенных в 2023 году термоплит LOGICPIR можно утеплить кровли более 2 000 типовых российских школ.

Экология: Завод оснащен системой аспирации, предназначенной для улавливания взвешенных и твердых частиц. Внедрена система раздельного сбора мусора.

Цифра года: Производственная мощность составляет 30 млн кв. м продукции в год.

Любопытный факт: В 70-е годы XX века пенополиизоцианурат применялся советскими инженерами для теплоизоляции топливных баков ракет-носителей космической программы "Буран-Энергия". Сейчас материал доступен для строительного рынка. Количеством произведенных в 2023 году термоплит LOGICPIR можно утеплить кровли более 2 000 типовых российских школ.

Экология: Завод оснащен системой аспирации, предназначенной для улавливания взвешенных и твердых частиц. Внедрена система раздельного сбора мусора.

Завод монтажных пен

2016 год

Производит: Монтажные пены.

Цифра года: 7 000 тонн готовой продукции в год.

Любопытный факт: Ежегодно завод способен выпускать более 10 млн баллонов в год, из этого количества можно построить самую высокую башню в мире. До открытия завода около 40% пен производилось в России.

Экология: Предприятие построено на основе концепции замкнутого цикла. Отсутствуют выбросы и продукты сжигания. В 2023 году около 70% отходов было передано на вторичное использование или переработку.

Цифра года: 7 000 тонн готовой продукции в год.

Любопытный факт: Ежегодно завод способен выпускать более 10 млн баллонов в год, из этого количества можно построить самую высокую башню в мире. До открытия завода около 40% пен производилось в России.

Экология: Предприятие построено на основе концепции замкнутого цикла. Отсутствуют выбросы и продукты сжигания. В 2023 году около 70% отходов было передано на вторичное использование или переработку.

Завод по выпуску пластиковых водосточных систем

2017 год

Производит: Пластиковые водосточные системы.

Цифра года: 5 000 тонн продукции произведено в течение года.

Любопытный факт: На предприятии организован раздельный сбор отходов для дальнейшей переработки. Вода в технологическом процессе проходит замкнутый цикл.

Экология: Уровень рециклинга на предприятии составляет 90%. Все технологические отходы возвращаются на производство в качестве сырья или сдаются на утилизацию специализированным организациям.

Цифра года: 5 000 тонн продукции произведено в течение года.

Любопытный факт: На предприятии организован раздельный сбор отходов для дальнейшей переработки. Вода в технологическом процессе проходит замкнутый цикл.

Экология: Уровень рециклинга на предприятии составляет 90%. Все технологические отходы возвращаются на производство в качестве сырья или сдаются на утилизацию специализированным организациям.

Завод строительных пленок

2019 год

Производит: более 150 видов продуктов, предназначенных для гидро- и ветрозащиты, пароизоляции, звуко-и гидроизоляции, товаров народного потребления и сельского хозяйства.

Цифра года: 100 млн кв. м продукции в год.

Любопытный факт: На заводе работают электрокары.

Экология: Завод построен по энергоэффективным технологиям и не оказывает вредного воздействия на окружающую среду. Отсутствуют выбросы и продукты сжигания. Вода проходит замкнутый цикл.

Цифра года: 100 млн кв. м продукции в год.

Любопытный факт: На заводе работают электрокары.

Экология: Завод построен по энергоэффективным технологиям и не оказывает вредного воздействия на окружающую среду. Отсутствуют выбросы и продукты сжигания. Вода проходит замкнутый цикл.

Импортозамещение

ТЕХНОНИКОЛЬ сегодня продолжает движение вперед, разрабатывает свои решения, которые зачастую качественно лучше, чем те, что предлагали иностранные производители.

Ниже представлены некоторые примеры импортонезависимости компании:

Ниже представлены некоторые примеры импортонезависимости компании:

Монтажные пены

На заводе по производству монтажных пен установлена одна из самых современных линий в мире, выпускающая до 40 баллонов в минуту. В Научном центре разрабатываются новые и адаптируются под запросы потребителей существующие продукты. На заводе создана возможность производства одного из сырьевых компонентов, ранее ввозившегося в Россию из-за рубежа.

Также завод получил международный сертификат ISO 9001:2015, стандарты которого разработаны Международной организацией по стандартизации и приняты более чем в 190 странах мира. Это означает, что предприятие работает в соответствии с мировыми требованиями и производит продукцию стабильно высокого качества.

Также завод получил международный сертификат ISO 9001:2015, стандарты которого разработаны Международной организацией по стандартизации и приняты более чем в 190 странах мира. Это означает, что предприятие работает в соответствии с мировыми требованиями и производит продукцию стабильно высокого качества.

«При запуске завода в Рязани в 2016 г. доля импорта составляла более 60%. Через три года ТЕХНОНИКОЛЬ получила признание рынка, потеснив основных зарубежных конкурентов и вошла в топ-5 крупнейших производителей монтажных пен в России. Мы начинали с производства 20 номенклатур, а сейчас производим более 100.

Рецептуры монтажных пен ТЕХНОНИКОЛЬ оптимально сбалансированы, принимая во внимание особенности разнообразного климата на всей территории РФ. Вся химия в процессе производства происходит внутри герметизированного баллона, что говорит о нулевом показателе выбросов в атмосферу.Таким образом, постоянно изменяющие условия на рынке за последние несколько лет научили нас всегда иметь несколько готовых вариантов для обеспечения бесперебойного производства и удовлетворения спроса на рынке. Все это позволяет нам сохранять баланс соотношения цены и качества, меньше зависеть от экономической турбулентности, а также разрабатывать новые рецептуры с уникальными свойствами».

Рецептуры монтажных пен ТЕХНОНИКОЛЬ оптимально сбалансированы, принимая во внимание особенности разнообразного климата на всей территории РФ. Вся химия в процессе производства происходит внутри герметизированного баллона, что говорит о нулевом показателе выбросов в атмосферу.Таким образом, постоянно изменяющие условия на рынке за последние несколько лет научили нас всегда иметь несколько готовых вариантов для обеспечения бесперебойного производства и удовлетворения спроса на рынке. Все это позволяет нам сохранять баланс соотношения цены и качества, меньше зависеть от экономической турбулентности, а также разрабатывать новые рецептуры с уникальными свойствами».

Алексей Парханович, генеральный директор завода монтажных пен компании ТЕХНОНИКОЛЬ

Завод по производству монтажных пен соответствует высоким стандартам безопасности окружающей среды. Предприятие построено на основе концепции замкнутого цикла. Все линии автоматизированы. Максимальная безопасность производственного процесса обеспечивается герметичным дозирующим оборудованием, и это исключает возможность выбросов вредных веществ в производственную зону и атмосферу.

Монтажные пены

Кровельные ПВХ-мембраны армированы специальной сеткой, чтобы выдерживать любые нагрузки, регулярно возникающие при эксплуатации и обслуживании крыши. Вопрос качества основы для армирования крайне важен.

«В 2022 году ТЕХНОНИКОЛЬ завершила реализацию проекта по импортозамещению основы для кровельных ПВХ-мембран на заводе «Лоджикруф» в Рязани. Две линии по производству полиэстеровой сетки были введены в эксплуатацию. Совокупная мощность 18 млн кв. м. в год. Запуск позволил выйти на полный цикл производства ПВХ-мембран и закрыть на начальном этапе до 80% собственных потребностей в армирующей основе.

Раньше большую часть армирующей сетки для производства ПВХ-мембран закупали у европейских поставщиков, но после событий 2022 года этот материал попал в перечень товаров двойного назначения и стал недоступен для экспорта.

А теперь сетка изготавливается на соседней производственной площадке. В процессе происходят намотка, вязание сетки, пропитка для придания структуре необходимой жесткости.

Несмотря на все последние геополитические изменения, у нас ни разу не было остановки производства из-за отсутствия сырья или компонентов».

Раньше большую часть армирующей сетки для производства ПВХ-мембран закупали у европейских поставщиков, но после событий 2022 года этот материал попал в перечень товаров двойного назначения и стал недоступен для экспорта.

А теперь сетка изготавливается на соседней производственной площадке. В процессе происходят намотка, вязание сетки, пропитка для придания структуре необходимой жесткости.

Несмотря на все последние геополитические изменения, у нас ни разу не было остановки производства из-за отсутствия сырья или компонентов».

Михаил Ольчев, директор завода «Лоджикруф» компании ТЕХНОНИКОЛЬ

И контролю входящего сырья, и контролю качества финального продукта уделяется большое внимание. Например, кровельная гидроизоляционная мембрана обязательно проходит через многочисленные тесты и испытания. Некоторые из них проводятся регулярно. Чем качественнее продукция – тем более востребованной она будет на рынке.

На заводах ТЕХНОНИКОЛЬ в Рязани действует 5 Научно-исследовательских центров (НИЦ), где специалисты постоянно проводят поиск наилучших решений, различные испытания, проверку качества продукции, а также создают собственные рецептуры для того, чтобы меньше зависеть от изменений на сырьевых рынках и всегда предоставлять качественные и доступные строительные материалы. Работа НИЦ является незаменимым источником создания идей и актуальных решений для эффективного преодоления кризисных периодов.

«Сотрудники НИЦ и всех других подразделений нашего СБЕ провели большую работу по поиску альтернативных видов сырья, например основ, полимерных модификаторов, защитных пленок и т. д.

В лабораториях и на заводах подразделения "Битумные материалы и гранулы" (БМиГ) были оперативно выполнены десятки экспериментов. Отдел закупок разработал новые логистические маршруты для поставок сырья из Азиатского региона. Это позволило быстро заменить основные сырьевые компоненты.

Технический отдел БМиГ проделал кропотливую работу по поиску отечественных производителей оборудования для технологических линий. При этом качество продукции осталось на самом высоком уровне, а себестоимость увеличилась незначительно или осталась на прежнем уровне. Всё это говорит о том, что только благодаря слаженной работе всех сотрудников из разных отделов и подразделений возможно оперативно и эффективно найти новые решения на вызовы кризисов».

В лабораториях и на заводах подразделения "Битумные материалы и гранулы" (БМиГ) были оперативно выполнены десятки экспериментов. Отдел закупок разработал новые логистические маршруты для поставок сырья из Азиатского региона. Это позволило быстро заменить основные сырьевые компоненты.

Технический отдел БМиГ проделал кропотливую работу по поиску отечественных производителей оборудования для технологических линий. При этом качество продукции осталось на самом высоком уровне, а себестоимость увеличилась незначительно или осталась на прежнем уровне. Всё это говорит о том, что только благодаря слаженной работе всех сотрудников из разных отделов и подразделений возможно оперативно и эффективно найти новые решения на вызовы кризисов».

Юрий Игошин, руководитель научного центра подразделения «Битумные материалы и гранулы» ТЕХНОНИКОЛЬ

Задел на скорое завтра

В 2024 году компания планирует реализовать два проекта общей стоимостью 1,7 млрд. руб.

Один из проектов – выпуск геотекстиля из 100% переработанного вторичного сырья (пластиковых бутылок) для применения в дорожном и жилищном строительстве и АПК. Другой проект представляет собой производство геомембран для дорожного строительства, применения в конструкциях нефтегазового и агропромышленного комплекса и возведения полигонов для хранения твердых бытовых отходов. Мощность производства составит 7,5 млн кв. м в год.

В дальнейшем из геотекстиля ТЕХНОНИКОЛЬ планирует выпускать продукты более высоких переделов. В планах – наладить изготовление геосинтетических решеток для дорожного и железнодорожного строительства и инновационного звукоизоляционного материала на основе геотекстиля и полимеров, который способен погасить до 23 дБ.

Новые высокотехнологичные производства – это серьезный вклад в развитие промышленности и решение задач импортозамещения. Модернизация предприятий и установка дорогостоящего очистного оборудования способствуют нивелированию вредного воздействия на окружающую среду.

Один из проектов – выпуск геотекстиля из 100% переработанного вторичного сырья (пластиковых бутылок) для применения в дорожном и жилищном строительстве и АПК. Другой проект представляет собой производство геомембран для дорожного строительства, применения в конструкциях нефтегазового и агропромышленного комплекса и возведения полигонов для хранения твердых бытовых отходов. Мощность производства составит 7,5 млн кв. м в год.

В дальнейшем из геотекстиля ТЕХНОНИКОЛЬ планирует выпускать продукты более высоких переделов. В планах – наладить изготовление геосинтетических решеток для дорожного и железнодорожного строительства и инновационного звукоизоляционного материала на основе геотекстиля и полимеров, который способен погасить до 23 дБ.

Новые высокотехнологичные производства – это серьезный вклад в развитие промышленности и решение задач импортозамещения. Модернизация предприятий и установка дорогостоящего очистного оборудования способствуют нивелированию вредного воздействия на окружающую среду.

10 заводов ТЕХНОНИКОЛЬ в Рязани

• более 100 млн м2 кровельных и гидроизоляционных битумных и полимерных материалов;

• 100 млн м2 строительных пленок для гидро- и ветрозащиты, пароизоляции, звуко- и гидроизоляции;

• более 4,4 млн м3 и 15 млн м2 теплоизоляционных материалов из базальтового волокна, экструзионного пенополистирола и полиизоцианурата;

• 40 млн м2 гибкой черепицы;

• 7000 тонн монтажных пен;

• 5000 тонн водосточных систем;

• 200 тыс. м2 субстратов из каменной ваты.

• 100 млн м2 строительных пленок для гидро- и ветрозащиты, пароизоляции, звуко- и гидроизоляции;

• более 4,4 млн м3 и 15 млн м2 теплоизоляционных материалов из базальтового волокна, экструзионного пенополистирола и полиизоцианурата;

• 40 млн м2 гибкой черепицы;

• 7000 тонн монтажных пен;

• 5000 тонн водосточных систем;

• 200 тыс. м2 субстратов из каменной ваты.

Более 2 200 рязанцев работают в компании ТЕХНОНИКОЛЬ

С 2021 по 2023 год инвестиции компании ТЕХНОНИКОЛЬ в рязанский производственный кластер составили более 7 млрд рублей.

В 2023 году ТЕХНОНИКОЛЬ реализовала более 10 крупных проектов Социальную помощь получили Дом ребенка, Елатомский детский дом-интернат, Полянская школа-интернат, детский приют «Марфа», Дом культуры Турлатово, школы № 38 и 71, Центр занятости с трудовыми отрядами и другие учреждения. Ежегодно ТЕХНОНИКОЛЬ инвестирует в развитие биатлонного комплекса «Алмаз». Его посещают около 18 000 людей каждый год. Так в конце 2022 г. компания привезла в Рязань «Кубок Содружества» - международные соревнования по биатлону.

В нашем стремительно развивающемся мире импортозамещение – это не только новые продукты, призванные заместить спрос на рынке взамен ушедшим, но и новые технологии на заводах, позволяющие применять экономику замкнутого цикла и обеспечивать безотходное производство.

Современным сегодня считается только то производство, которое максимально автоматизировано и бережно расходует все ресурсы. Оно построено по энергоэффективным технологиям и не оказывает вредного воздействия на окружающую среду.

Чтобы оставаться передовым и становиться лучше, производство должно регулярно модернизироваться, расти и давать новые рабочие места для специалистов различных профилей.

Ежедневно ТЕХНОНИКОЛЬ делает все, чтобы оставаться современной компанией и быть на шаг впереди конкурентов.

Современным сегодня считается только то производство, которое максимально автоматизировано и бережно расходует все ресурсы. Оно построено по энергоэффективным технологиям и не оказывает вредного воздействия на окружающую среду.

Чтобы оставаться передовым и становиться лучше, производство должно регулярно модернизироваться, расти и давать новые рабочие места для специалистов различных профилей.

Ежедневно ТЕХНОНИКОЛЬ делает все, чтобы оставаться современной компанией и быть на шаг впереди конкурентов.

Реклама. ООО «ТехноНИКОЛЬ-Строительные Системы»

Дата выхода: июнь 2024

Текст: Дарья Копосова

Верстка: Мария Илларионова

Фото: Корпорация ТЕХНОНИКОЛЬ

Дата выхода: июнь 2024

Текст: Дарья Копосова

Верстка: Мария Илларионова

Фото: Корпорация ТЕХНОНИКОЛЬ